Transformation de matières plastiques à haute température

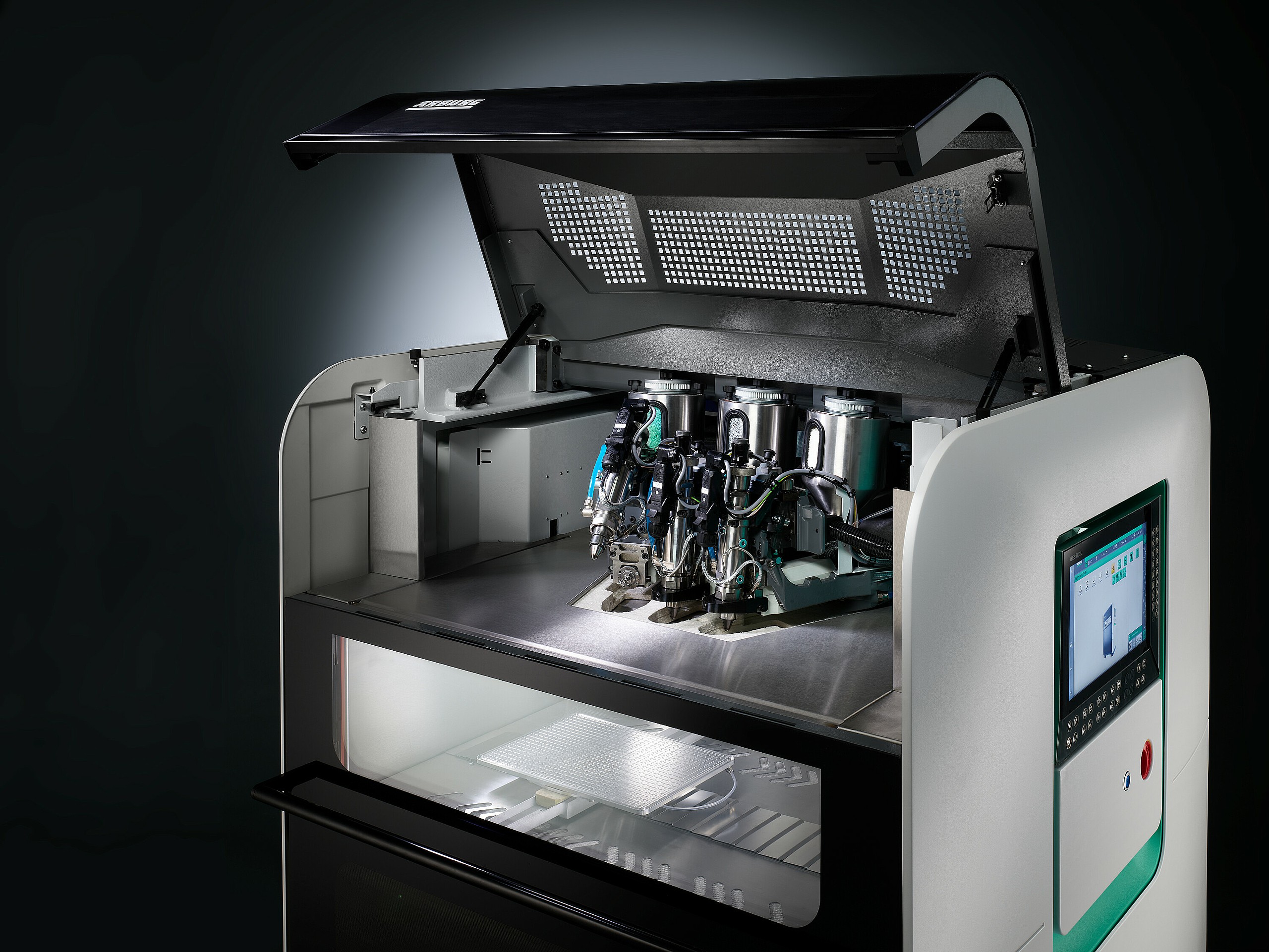

Via le procédé ARBURG Plastic Freeforming (APF), les freeformers 750-3X peuvent transformer des granulés plastiques d'origine, y compris des matériaux certifiés, même en combinaison dure / molle et en matériau haute température. Pour ce faire, la chambre de fabrication peut être tempérée à 200 degrés Celsius ; la plastification s'effectue à une température pouvant atteindre jusqu'à 450 degrés Celsius. Une application typique est la fabrication de canaux de ventilation à géométrie complexe pour l'aéronautique et l'aérospatiale à partir de granulés Ultem 9085 d'origine. Avec le porte-pièces de 750 centimètres carrés, il est possible de fabriquer des composants fonctionnels plus grands ou de produire de petites séries par fabrication additive industrielle.