Transformación de plásticos de alta temperatura

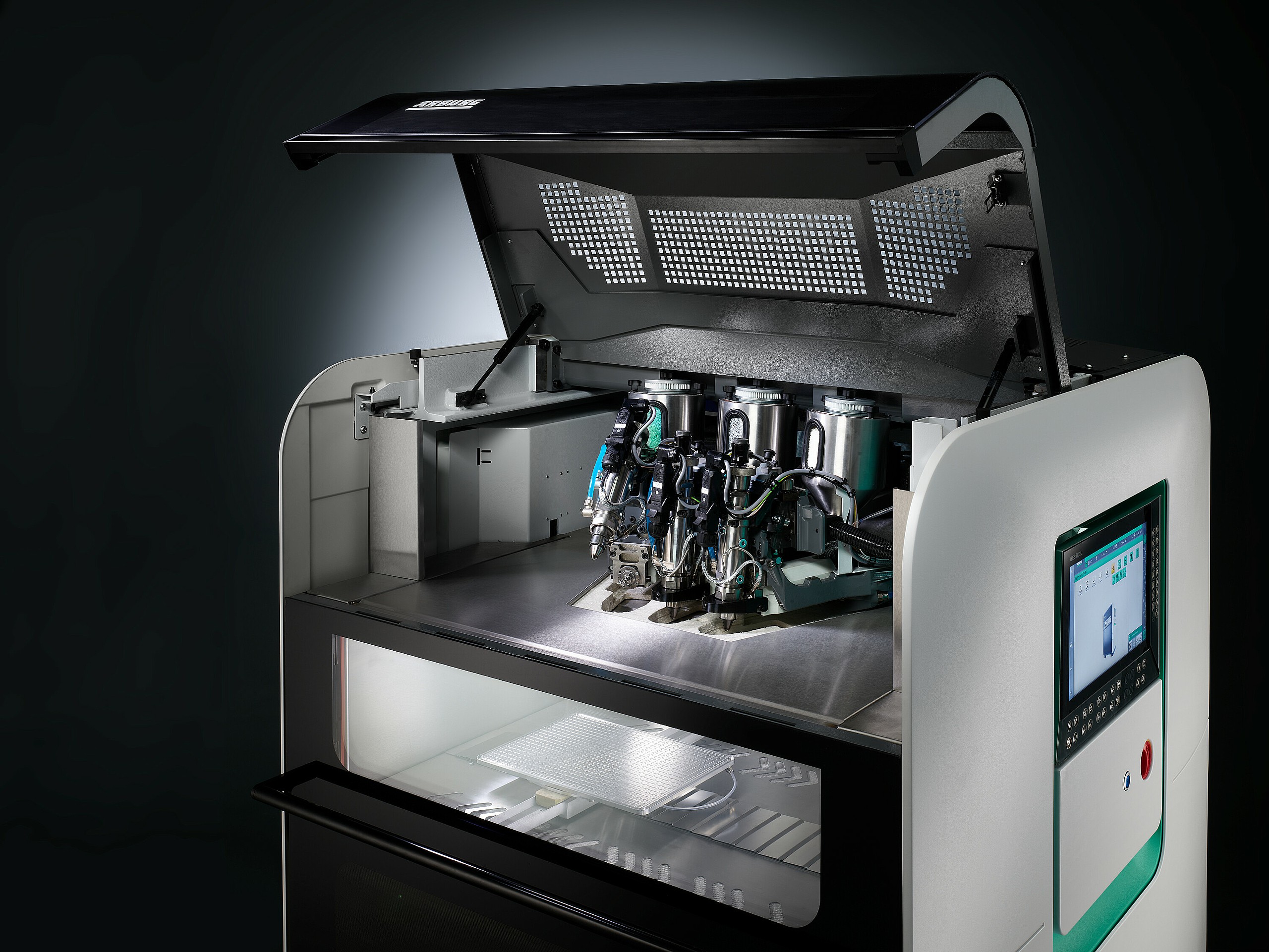

Mediante el proceso ARBURG Plastic Freeforming (APF), los freeformer 750-3X pueden transformar granulados plásticos originales y materiales certificados también en combinación duro-blando y a partir de materiales de alta temperatura. Para ello, la cámara de construcción se puede regular a 200 grados Celsius, mientras que la plastificación se efectúa a temperaturas de hasta 450 grados Celsius. Una aplicación típica es la fabricación de canales de ventilación con geometrías complejas para la industria aeroespacial utilizando el granulado original Ultem 9085. Con el portador de componente de 750 centímetros cuadrados es posible producir componentes funcionales más grandes o lotes pequeños utilizando la fabricación aditiva industrial.