Stylé

Une boîte à outils de caractère : des films 3D surmoulés et un logo Arburg estampé à chaud lui donne un look haut de gamme.

Automatique

Intégré à la commande GESTICA : un robot Scara prépare les inserts des films préfabriqués, un MULTILIFT V manipule les pièces injectées.

Recyclé

Le matériau recyclé post-industriel (PIR) est obtenu à partir de films PET. Cela signifie : 40 % d'émissions de carbone en moins comparé à un matériau neuf.

Installation clé en main : fabrication efficiente d'une boîte à outils

Solutions ARBURG utilisées

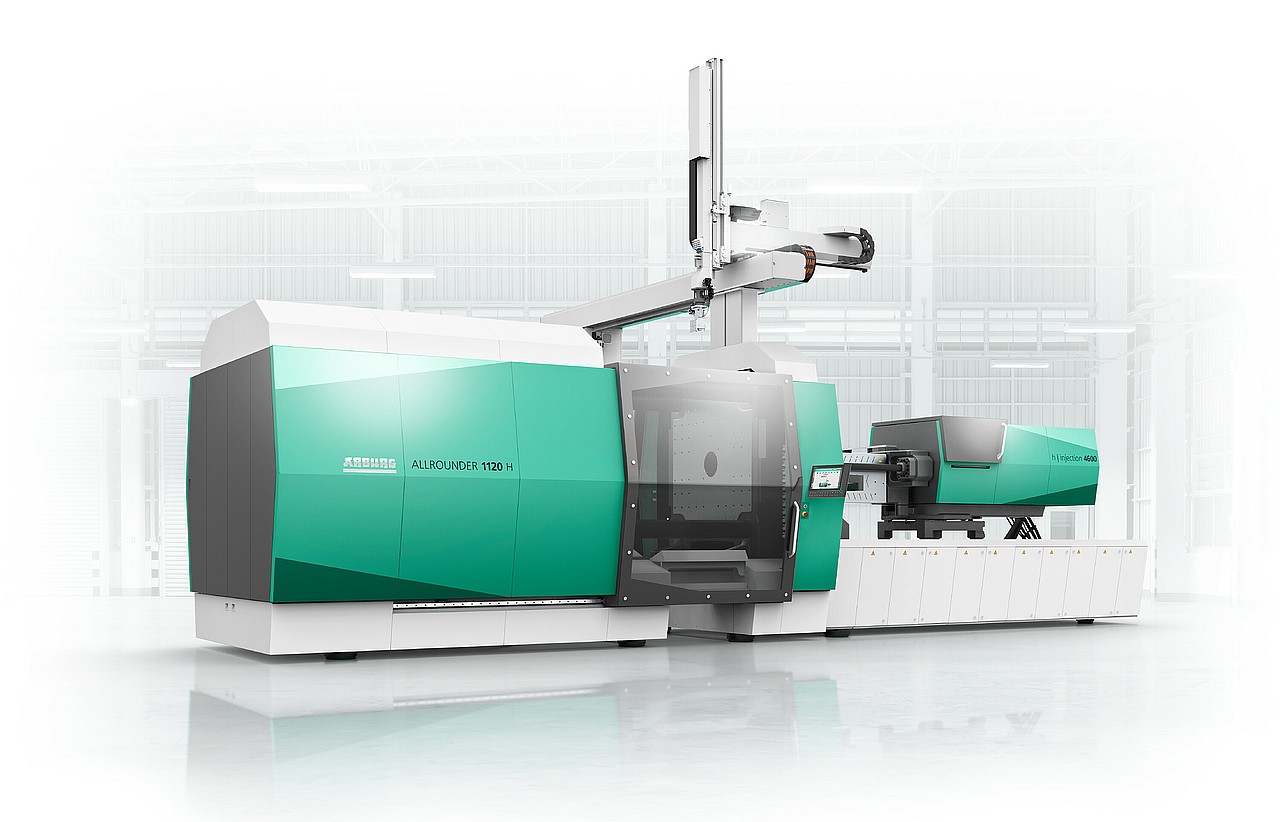

ALLROUNDER 1120 H

La presse hybride ALLROUNDER 1120 H affichant une force de fermeture de 6 500 kN et dotée d'une unité d'injection 7000 est la plus grande presse à injecter ARBURG. Elle moule les deux demi-coques de la boîte à outils en un temps de cycle de 60 s.

MULTILIFT V

Le MULTILIFT V 40 prélève les inserts de la station de centrage, les passe devant une barre d'ionisation pour les nettoyer et les insère dans le moule 1+1. Le système de robot retire ensuite les deux pièces injectées et guide le couvercle dans une station d'estampage à chaud.

Installation clé en main

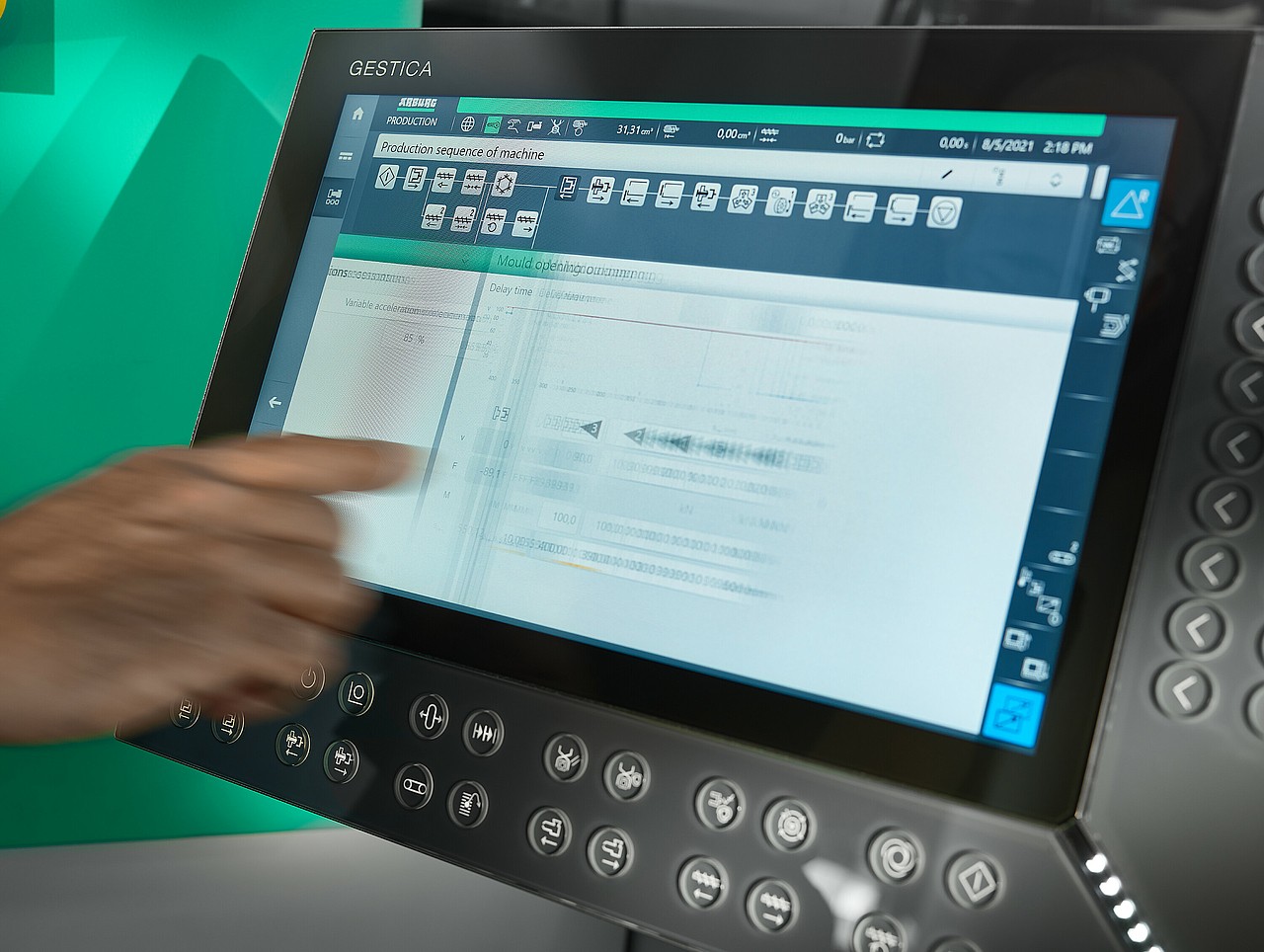

Dans cette solution clé en main efficace, les étapes de moulage par injection, de préparation, de nettoyage et de marquage à chaud sont automatisées. Les inserts positionnés sur les porte-pièces sont amenés par une double table de transfert. Un robot Scara de KUKA, programmable via la commande GESTICA, se charge ensuite de la préparation.

Commande GESTICA

GESTICA propose des assistants exclusifs : aXw Contol FillAssist permet par exemple de générer directement dans la commande des paramètres de processus encore plus précis lors de la simulation du remplissage. EnergyAssist optimise la mise en marche et l'arrêt de toutes les zones de chauffe.

Traitement de la matière recyclée

Les composants gris-noir de la boîte à outils sont fabriqués à partir d'un produit recyclé post-industriel (PIR) à base de films PET, ce qui permet de réduire la charge de CO2 de 40 % par rapport à un matériau neuf.