Geniale

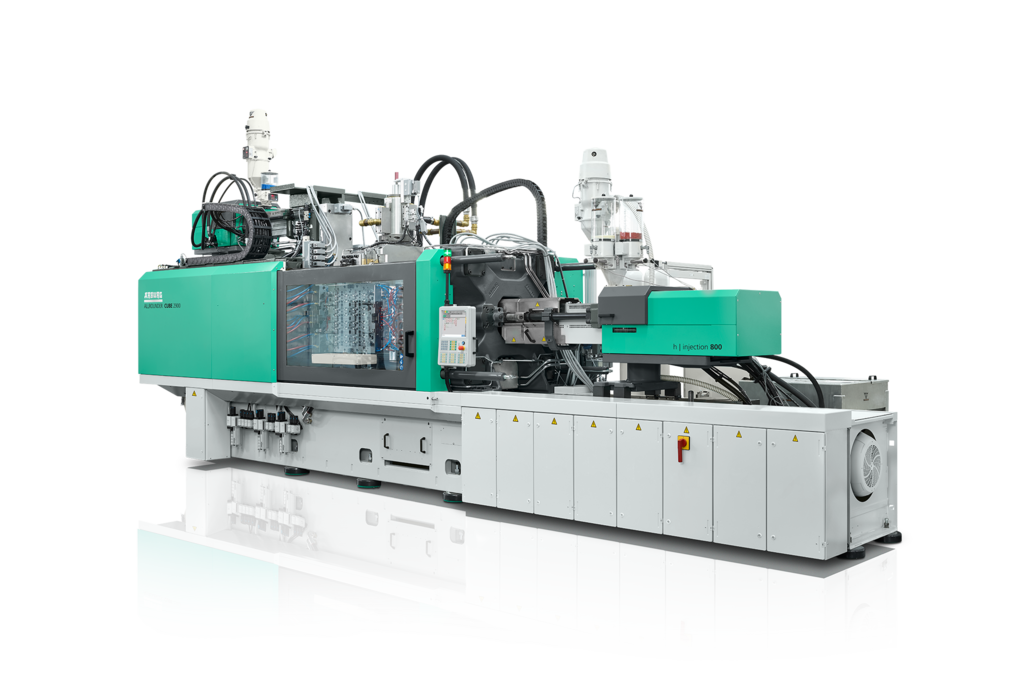

La superficie di staffaggio delle piastre portastampo è identica, ma è disponibile un numero doppio di cavità. E tutti e quattro i lati del cubo possono essere utilizzati contemporaneamente per le fasi di produzione.

Risparmio di spazio

Perché due o quattro presse per stampaggio a iniezione separate diventano semplicemente una sola pressa ALLROUNDER CUBE. Così si risparmia superficie d'installazione e si velocizza notevolmente il processo di montaggio.

Extra veloce

Produzione, raffreddamento e prelievo in parallelo: durante l'iniezione avvengono contemporaneamente il raffreddamento e il prelievo dei pezzi finiti sui lati passivi dello stampo.

Vantaggi di ALLROUNDER CUBE

Tempo ciclo ridotto

Tempo ciclo ridotto

Con la stessa superficie di staffaggio delle piastre portastampo, un numero doppio di cavità, fino al 40% di risparmio sul tempo ciclo: questi sono i grandi vantaggi della tecnologia del cubo. Per una produzione estremamente elevata a costi unitari ridotti.

Gruppo di chiusura elettrico

Gruppo di chiusura elettrico

Ginocchiera servoelettrica, per cicli rapidi con un fabbisogno energetico ridotto. La base ideale per una produzione in serie all'insegna dell'efficienza.

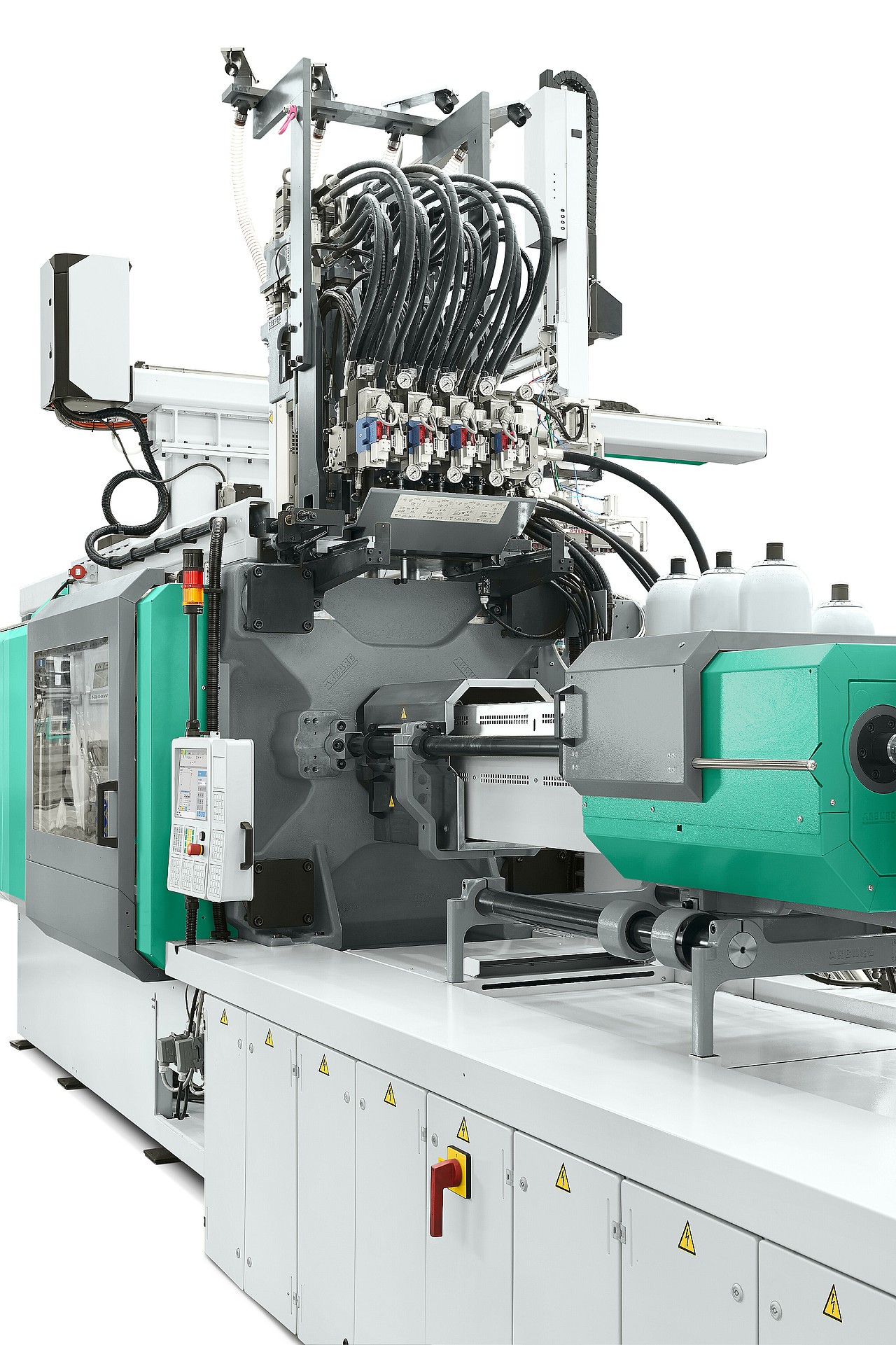

Unità d'iniezione mobile

Unità d'iniezione mobile

Tipica dell'ALLROUNDER CUBE: seconda unità d'iniezione mobile sopra la piastra portastampo mobile. Ampio spazio di montaggio per lo stampo.

Programmazione del ciclo libera

Programmazione del ciclo libera

Stampo a cubo completamente integrato nell'unità di comando della pressa, con simboli propri, programmazione del ciclo libera, cicli di processo individuali.

Serie

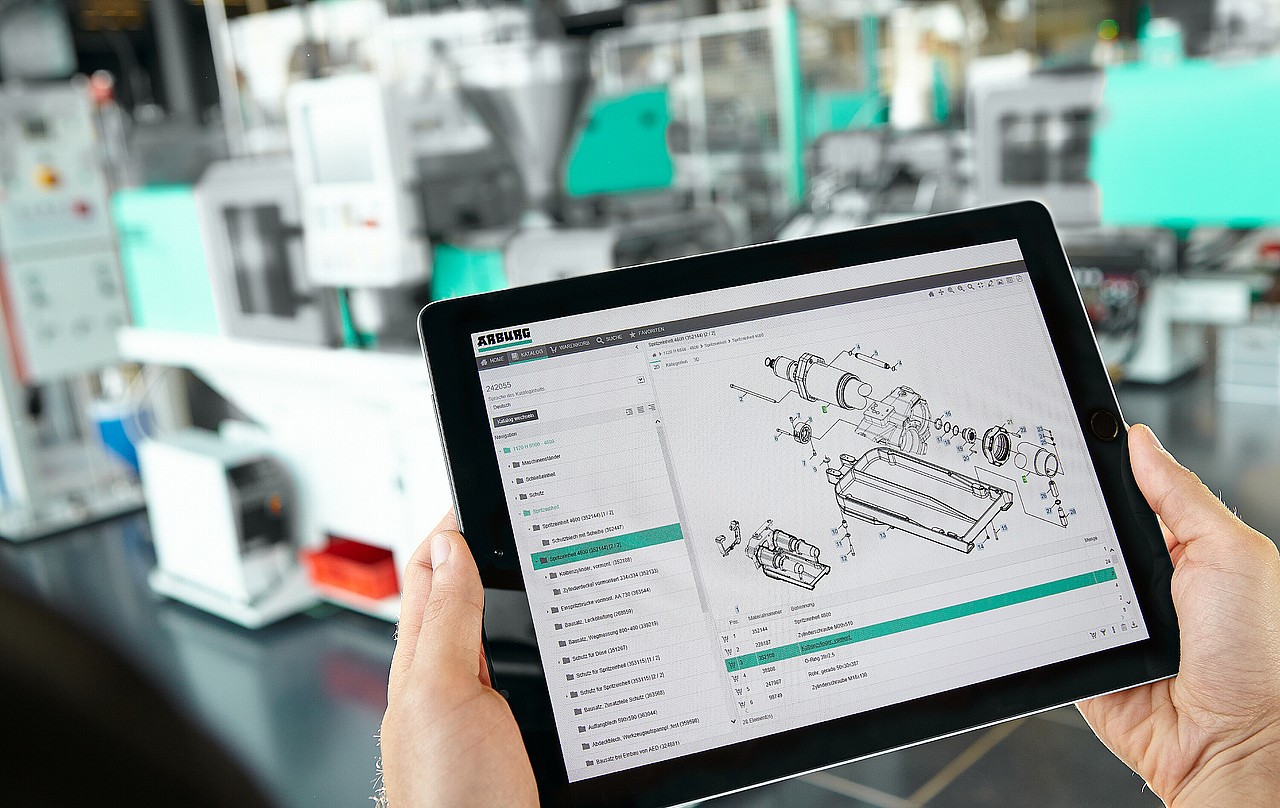

Ordine dei pezzi di ricambio nel portale clienti

Siete alla ricerca di pezzi di ricambio originali ARBURG? Allora ordinate in modo semplice e interattivo nello shop di arburgXworld.

Potrebbe interessarvi anche questo

Vorreste aumentare il valore aggiunto, ottimizzare il processo di stampaggio a iniezione, automatizzare ulteriormente, integrare in modo innovativo? Allora saremo il vostro partner come impresa generale. Come già per molte aziende leader in tutto il mondo.

Utilizzate sinergie per la vostra attività di stampaggio a iniezione con presse per stampaggio a iniezione e sistemi robot da un unico fornitore. Ottenete un'automazione interamente personalizzata. Con componenti tecnologici realizzati su misura per le vostre attività.

Volete utilizzare al meglio le risorse e ridurre i costi unitari? Allora ARBURG è la scelta giusta per voi. Con le nostre soluzioni, otterrete la massima produttività con costi operativi minimi e quindi un'elevata redditività.