Lavorazione di materie plastiche ad alta temperatura

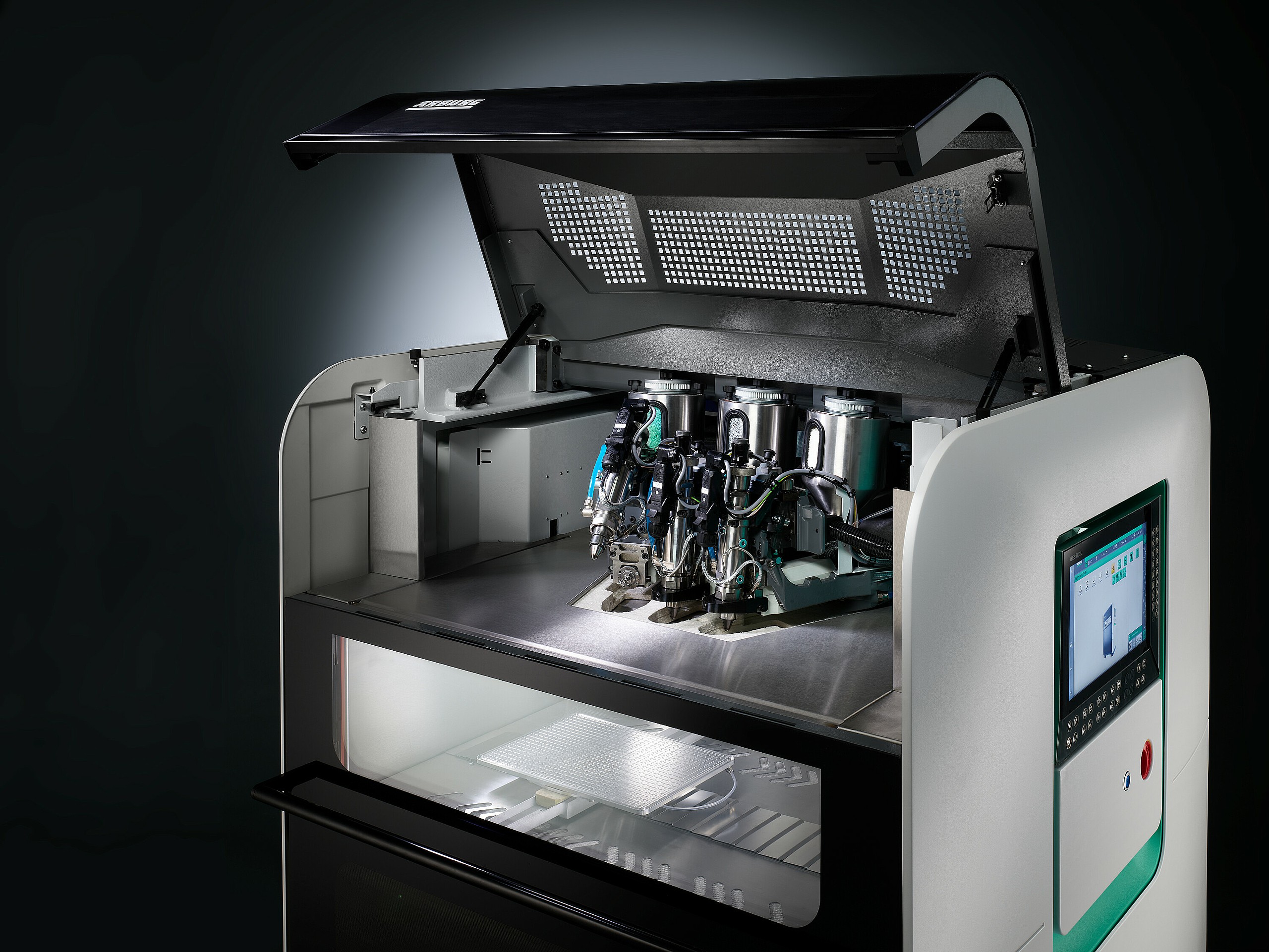

I freeformer 750-3X sono in grado di lavorare granulati plastici originali nel processo ARBURG Plastic Freeforming (APF), compresi materiali certificati, nonché combinazioni in materiale rigido/morbido e materiali per alta temperatura. A tal fine, la camera di produzione può essere regolata alla temperatura di 200 gradi Celsius e la plastificazione avviene fino a 450 gradi Celsius. Una tipica applicazione è la produzione di canali di ventilazione a geometria complessa per il settore aerospaziale nel materiale granulato originale Ultem 9085. Con il supporto del pezzo da 750 centimetri quadrati si possono produrre componenti funzionali di grandi dimensioni o fabbricare piccole serie a livello industriale utilizzando la produzione additiva.